| 事例名称 |

三菱化学工場火災 |

| 代表図 |

|

| 事例発生日付 |

2007年12月21日 |

| 事例発生地 |

茨城県神栖市 |

| 事例発生場所 |

化学プラント工場内 |

| 事例概要 |

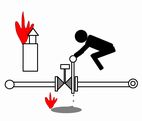

三菱化学鹿島事業所で、第2エチレンプラントの分解炉8基のうちの1基(図2)から、火災が発生。この火災により協力会社4名の犠牲者が出た。分解炉内のデコーキング作業(注)が終了した際、AOV(空気駆動弁)の施錠を怠ったため、クエンチフィッティング元弁フランジ部に挿入していた仕切板を取り出し中に、クエンチオイル(急冷油)が流出し、引火したことが原因であった。

(注)デコーキング作業

製造過程で分解炉の反応管内壁に付着した炭素(コーク)分を、スチームおよび空気を用いて燃焼除去する作業、デコーキング作業の流れは図3参照。 |

| 事象 |

第2エチレンプラント8基並ぶ分解炉の一番西側分解炉(2F-208)内でデコーキング作業終了後に、分解炉の運転を再開するため、事前にこの仕切板を抜き取る工事を協力会社の作業員2名が実施していたところ、AOVが開放したことで、フランジ部の隙間から外部にクエンチオイルが流出し、これが発火した。この火災事故により、10階で当該工事をしていた協力会社の作業員2名および階下の8階または9階で断熱工事をしていた協力会社の作業員の合計4名が犠牲となった。 |

| 経過 |

12月17日~20日、第2エチレンプラント8基並ぶ分解炉の一番西側分解炉(2F-208)では原料に灯油を用いた分解運転を実施していた。

20日16:45~21日3:19、原料を灯油から変更するため、デコーキング作業を実施した。

その後、21日11:20、協力会社の作業員が仕切板抜き作業のため、クエンチオイル元弁フランじ部のボルトを緩めた。このときクエンチオイル元弁閉を確認した。

11:29、仕切板抜き作業を開始した。

11:30、何らかの理由でクエンチオイル元弁が開き始めた。当該フランジ部より漏れた油が発火し、火災が発生した。

23:13、鎮火を確認。10階で仕切板抜き作業をしていた協力会社の作業員2名と、階下の8階または9階で別の作業(断熱作業)をしていた協力会社の作業員2名が犠牲となった。 |

| 原因 |

クエンチフィッティング元弁フランジ部に挿入していた仕切板を取り出し中に、クエンチオイル(急冷油)が流出、引火したことが直接の原因であった(図4)。

1.クエンチオイルの漏えいの原因

クエンチオイルの漏えいは以下の要因が全て重なったときしか起こらない(図5)。

1)AOVの施錠がなされていなかった

分解炉内のデコーキング作業が終了した際、AOV(空気駆動弁)の施錠を怠った。鹿島事業所の「作業保安規則」に基づく「工事安全指示書」では、バルブの施錠確認を行うこととなっていたが、施錠の確認が行われなかった。また、「作業基準」に基づく「作業確認リスト」には、施錠の記載がなかった。

2)AOVの駆動用空気元弁が開いていた

AOVは空気によって駆動されるので、AOVの駆動源である空気の流れを止めておけばAOVは開とならなかった。今回のデコーキング作業時においては、空気元弁の閉止操作が実施されていなかった。

3)AOVの操作スイッチが何らかの理由でONになった

仕切板の抜き取り時に使用したチェーンブロックの操作チェーンが近くに設置されていたAOVの操作スイッチと接触した可能性がある。

2.発火の原因

AOVから漏れ出したクエンチオイルが、電動工具の電気火花、帯電した不良導体からの静電気火花、または高温配管等の熱面によって発火したものと推定される。

3.被害拡大の原因

今回の事故において、被害が拡大した理由について三菱化学(株)は、

1)約165トンもの多量のクエンチオイルが流出

2)漏えい後、短時間で発火し急速に火炎が拡大

の2点を挙げているが、これらは、発災およびその拡大の要因である。

被害が拡大した根本的な原因は、リスク管理、危機管理が不十分で適切な工事安全管理ができていなかったことである。特に、人的被害が拡大した原因として、次の2点が考えられる。

1)仕切板入替作業と階下の断熱作業を同時並行で実施

2)災害の緊急性を想定できず、適切な避難誘導ができなかった

「フランジ部が開放状態になった時、AOVが開けば多量の可燃物が漏れ、階下に流下する可能性がある」という単純な認識があれば、適切な工事管理により少なくとも階下の2人の被災は防げた可能性がある。また、災害の緊急性が想定できていれば、発災後に救助できるか否かの状況判断ができ、避難誘導が適切に行われた可能性があった(図6)。

4.管理(組織・人)の問題

1)不安全を不安全と認識していなかった

2)必要と認識していた又は決定されていた安全に関わる操作を基準化していなかった

3)個人の安全意識に頼りすぎていた |

| 対処 |

第2エチレンプラントでは、火災発生直後に自動緊急停止操作を行った。その結果、原料供給停止、燃料停止、圧縮機停止、プロセス系統間の遮断弁の閉止などが正常に作動して全面停止した。

稼働中の全分解炉の可燃性ガスは蒸気により圧力調整弁を通じフレアーへ排出および脱圧され、ナフサ分解ガスなどの可燃性ガスは存在しなくなった。

また、この下流の精製プロセスにおいても、遮断弁閉止によりプロセス系統毎に縁切りがなされ、それぞれの系統に設置されている圧力調整弁から系内ガスをフレアーへ放出することにより常用の圧力以下まで降下後、液抜き作業を実施して安全の確保を図った。 |

| 対策 |

1.漏えいに対する対策

デコーキング作業に伴う仕切板入替作業の廃止。すでに分解炉2F-202から2F-207で採用されているエスペロゲート弁ではデコーキングに伴う仕切板入替作業が発生しない。しかし、デコーキング作業以外の定期修理時には、仕切板入替作業があるので、以下の対策を実施した。

1)AOVを含む保安上重要なバルブの明確にし、バルブの施錠を基準化

2)駆動用空気元弁の閉・脱圧の基準化

3)操作スイッチの隔離と防護

2.発火源に対する対策

本事故で発火源の可能性のある電気火花、静電気火花および熱面について、以下の対策が取られた。

1)電気火花

仕切板入替作業とは別の作業で使われていた電動工具からの電気火花が発火源である可能性があるが、可燃物が漏えいする可能性のある作業が行われる場合には、影響範囲における火気工事を制限して、基準化する。

2)静電気火花

静電気火花は、帯電した人体またはナイロンスリングで吊られていた仕切板の付いたチェーンブロックからの放電である。帯電防止作業服、導電性安全靴および導電性手袋の着用の義務付け、チェーンブロックについてはアースを取る。

3)熱面

露出した高温配管への断熱被覆の実施および被覆状態を定期的に点検する。 |

| 知識化 |

1.仕様が異なる設備が混在すると、誤作業による事故発生の危険性が増加する。

2.事故は、様々な条件が重なって起こる。条件が重なることは稀有かもしれないが、想定できることは、実際の事故になり得ることを認識しておく必要がある。「あり得ることは起こる」のである。

3.外注作業には、作業確認リストなど基準化の徹底が不可欠である。しかし、実際にはこのことが徹底されず事故が惹き起される。 |

| 背景 |

三菱化学鹿島事業所の第2エチレンプラントは1992年に7基(2F-201~207)が稼働を開始し、ナフサ(粗製ガソリン)や灯油などを熱分解・分離精製して、エチレンなど石油化学製品の中間原料を生産していた。今回事故の発生した分解炉(2F-208)は、原料多様化のため2006年12月に新設、鹿島南部地区消防事務組合消防本部による完成検査後、稼働していた分解炉で、既設の分解炉とは設計、仕様が異なっていた。この異種の設備の混在が、それを取り扱う人の理解とのかい離を生じさせ、自己の誘導原因となったことが考えられる。 |

| 後日談 |

発災後に三菱化学(株)が、同社運転担当にAOV操作後の駆動用空気元弁の閉止操作について調査したところ、「ほとんどの者が安全措置として閉止操作を行っていたが、基本操作ということで基準化していなかった。同社は、個人の安全意識に頼りすぎ、作業確認リストに記載のないことから空気元弁の閉止操作を行っていない者がいたことを認識していなかった。このような個人差に起因することは基準化することにより防ぐことができるが、同社では基準化していなかったため、空気元弁は閉じられないことがあった。」との状況が判明した。 |

| シナリオ |

| 主シナリオ

|

価値観不良、安全意識不良、調査・検討の不足、仮想演習不足、使用、保守・修理、定常操作、手順不遵守、不良現象、熱流体現象、破損、大規模破損、身体的被害、死亡

|

|

| 情報源 |

茨城県三菱化学(株)鹿島事業所火災事故調査等委員会、三菱化学(株)鹿島事業所火災事故調査等委員会報告書、2007年5月

http://www.pref.ibaraki.jp/bukyoku/seikan/shobo/mitubisi200530-1.pdf

http://www.m-kagaku.co.jp/aboutmcc/RC/pdf/regard/kashima_j01.pdf

http://www.meti.go.jp/press/20080215005/M_kagaku.pdf

|

| 死者数 |

4 |

| マルチメディアファイル |

図2.発災炉の概要

|

|

図3.発災炉におけるデコーキング作業の流れ

|

|

図4.空気駆動弁(AOV)廻り概略図

|

|

図5.クエンチオイル漏えい原因に関するFTA

|

|

図6.発災時の人員配置(出所:三菱化学(株))

|

| 備考 |

事例ID:CZ0200807 |

| 分野 |

その他

|

| データ作成者 |

張田 吉昭 (有限会社フローネット)

畑村 洋太郎 (工学院大学)

|