| 事例名称 |

熱炭酸カリ溶液によるCO2除去系の炭素鋼製塔の壁面開口・漏洩 |

| 代表図 |

|

| 機器 |

CO2吸収液再生塔(Benfieldプロセス) |

| 事例概要 |

アンモニアプラントにおいて、運転開始2ケ月後にCO2吸収液再生塔(図2の102E)中段部・液分散板取付け部(塔下部へのディストリビューター)付近の塔壁にクラック状開口が発生し、プロセス液(K2CO3、KHCO3、DEA、V2O5:0.8 kg/cm2G、 123℃)が漏出した(図3)。塔外面からクラックにラバーを詰込み、金属バンドで締付けて漏れを止め、運転を継続しようと試みたが成功せず、漏出開始後13日目にプラントを停止した。 |

| 事象 |

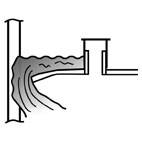

ディストリビューターの現場における組立てが不適確であったため(図4)、運転開始とともに一部においてサポートリングとの間でフレッティングが起り(図5)、その箇所のサポートリングが腐食消失していった。その結果、予期せざる液流れがディストリビューター端から起り(図6)、塔壁内面からのエロージョン・コロージョン発生に至った(図7)。 |

| 経過 |

プラント停止後、開放点検、損傷部からの切出し試験片に対する各種検査、腐食再現試験と電気化学試験、運転データ解析、損傷部付近の強度解析などを実施した。ディストリビューターのサポートリング(炭素鋼)をはさみ300 x 500mmの範囲の塔壁に内面側から穴が開いており(図3)、ディストリビューター(316鋼)は開口側半周が落ちていた(図4)。この開口は内面からの溶失によって生じているが、これはディストリビューターの振動・変位・変形によって想定外の液流れが発生したため、壁内面の不働態皮膜が局部的に破壊されたことによって引起されたエロージョン・コロージョンであると判定された。このプロセス液中で炭素鋼が活性域に置かれると、最大12mm/週 程度の速度で腐食が進むと推定される。 |

| 原因 |

エロージョン・コロージョンが壁面開口・漏洩の直接原因であるが、ディストリビューターの現場における組立てが不適確で、ディストリビューターの振動・変位・変形によって想定外の液流れが発生したことが、真の原因である。 |

| 対策 |

開口部を中心に塔壁 500 x 800 mmを切取り、同材質の新しい板を溶接で取付けた(X開先、被覆アーク溶接)。さらに、塔内面側に 700 x 1,000 x 5t mmの316鋼板を取付けた(309 TIG溶接、図8)。新しい内部品を規定どおりに取付けて運転を再開し、以降20年以上トラブルなく稼動を続けている。 |

| 知識化 |

本アンモニアプラントは設計・機器買付けをエンジニアリング会社に外注し、建設はオーナー自ら行う方式(FOB契約)をとっていた。アンモニアプラントのCO2除去系は、液ホールドアップが大きいために塔槽、配管、ポンプなどの機器が大きくなるので炭素鋼系材料を使用し、V+5を用いて不働態化させることで防食を確保している(ただし、不働態皮膜Fe3O4の強度が低いため、流動の激しい部分や濡れ/乾きのある部位には18-8系ステンレス鋼を使用する)。工業化途上国へのプラント輸出においては、建設担当者、オペレーター、保全担当者などにかかわる材料選択・機器設計の背景を十分に理解させる教育への配慮が必要である。 |

| シナリオ |

| 主シナリオ

|

無知、知識不足、経験不足、手順の不遵守、連絡不足、未経験者への教育不徹底、製作、ハード製作、取り付け不良、ディストリビューターの現場組立て、使用、運転・使用、CO2吸収液再生塔、破損、減肉、フレッティング、サポートリング消失、不良現象、熱流体現象、流体現象、想定外の液流れ、破損、減肉、エロージョン・コロージョン、内部流体漏出

|

|

| 情報源 |

(1)T.Rengarajian and J.J.Patel: Ammonia Plant Safety, 35, 227(1995)

(2)非公開資料(私信)

|

| マルチメディアファイル |

図2.CO2 吸収系フロー

|

|

図3.塔壁の開口

|

|

図4.ディストリビューターの落下

|

|

図5.ディストリビューターとサポートリング間でのフレッティング

|

|

図6.塔壁のエロージョン・コロージョン発生

|

|

図7.塔壁のエロージョン・コロージョン進行

|

|

図8.開口部の補修

|

| 分野 |

材料

|

| データ作成者 |

篠原 孝順 (元東洋エンジニアリング(株))

小林 英男 (東京工業大学)

|