| 事例名称 |

304H鋼溶接部のクリープ割れ |

| 代表図 |

|

| 機器 |

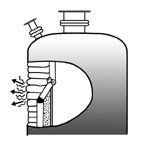

RFCC/セパレーター塔壁の溶接部/SUS304H、308H/1.198m D x 25t |

| 事例概要 |

RFCCプラントが運転開始約1年後に、第3段セパレーター・ノズル部からプロセス流体の漏出を起した。セパレーターとノズルを繋ぐ周方向溶接線の溶接金属が、周方向に約2/3にわたって割れていた。この溶接はファブリケーターの工場でFCAWにて行われたものであるが、その上下のサイトで行われたSMAWによる溶接線には損傷無し。同プラントでFCAWによる溶接部を総点検したところ、多数のクラックの存在を発見した。 |

| 事象 |

運転時の応力解析、損傷部から取出した試験片の化学分析、顕微鏡検査、EDA・XPS検査、304H/308H溶接材のクリープ試験:クリープを引起した応力は、熱応力と推定される。クリープ試験結果から、FCAW, SMAW, SAWのいずれによる溶接部も母材よりクリープ強度は低いが、特にFCAWのフラックスにBiを添加すると溶接部のクリープ強度が大きく低下する。損傷を起した溶接金属は、酸素濃度が1,200ppmと高い。

溶接作業効率アップのために採用されたFCAWが、まだ歴史が浅く様々な課題を残していた時期に起った事例である。スラグを除去しやすくするために酸化物の形でフラックスに添加されたBiによって、溶接部のクリープ強度が大きく低下し損傷事故となった。 |

| 原因 |

クリープ |

| 知識化 |

新しい技術の開発に当っての宿命的な事例、と言えないこともない。しかし、大きな事故に繋がる危険性もあり、ファブリケーターの無責任は否定できないと思われる。 |

| シナリオ |

| 主シナリオ

|

価値観不良、安全意識不良、リスク認識不良、調査・検討の不足、事前検討不足、製品審査・見直し不足、製作、ハード製作、機器の製造、304系ステンレス鋼、FCAW採用、破損、破壊・損傷、クリープ

|

|

| 情報源 |

Y. Kita, et al.: Failure Analysis of Type304H Stainless Steel Welds in RFCC Unit, PVP-Vol. 336, 205(1996) ASME

|

| マルチメディアファイル |

図1.フォールトツリー図 304H鋼溶接部のクリープ割れ

|

|

図2.イベントツリー図 304H鋼溶接部のクリープ割れ

|

| 分野 |

材料

|

| データ作成者 |

篠原 孝順 (元東洋エンジニアリング(株))

小林 英男 (東京工業大学)

|